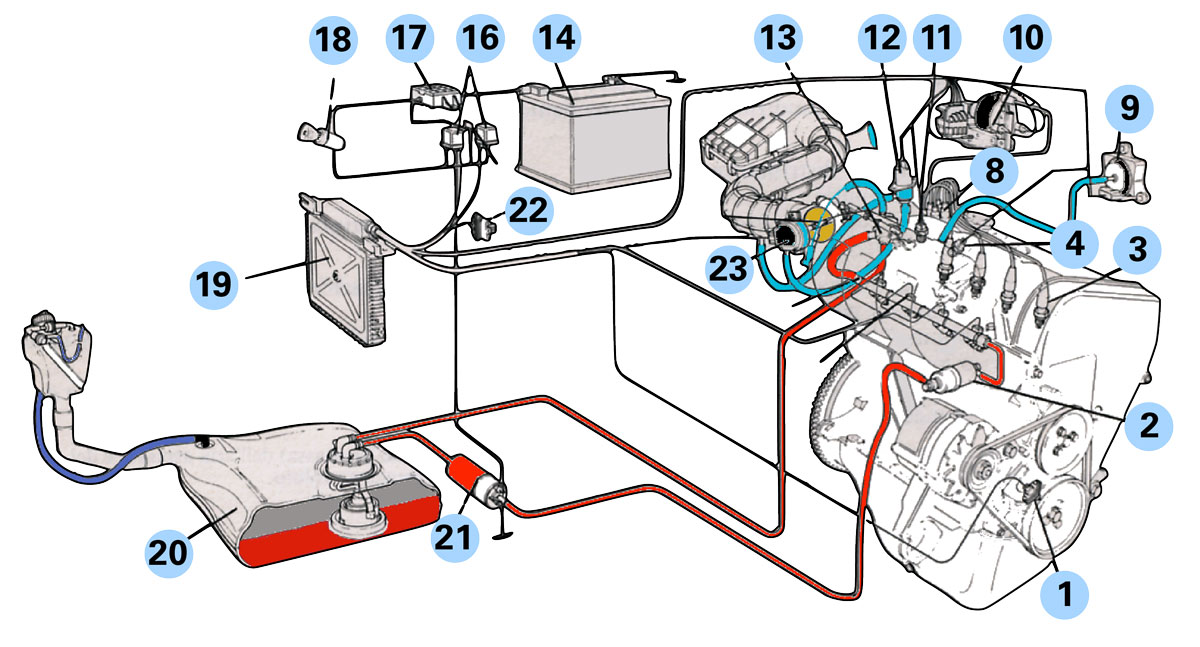

Motore aspirato

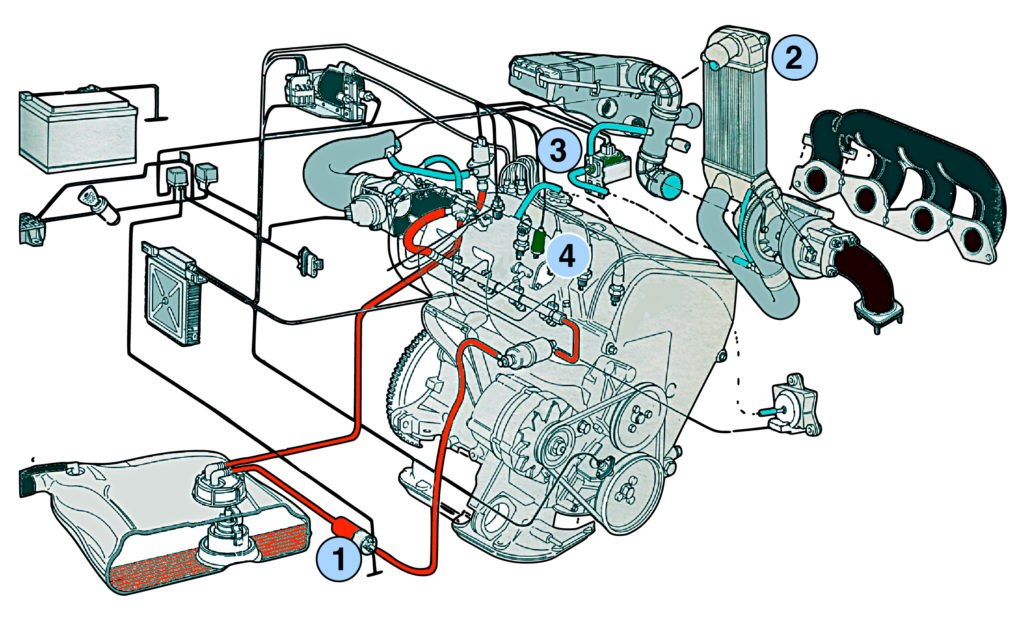

Motore Turbo

Dispositivo anti detonazione MOTORE TURBO

E’ avvitato sulla testata del motore e ha lo scopo di individuare l’intensità di eventuali vibrazioni dovute dalla presenza di detonazione nella camera di combustione (provocato ad esempio da un rapporto stechiometrico non corretto, presenza di residui carboniosi, ecc.).

A fronte di tale condizione il sensore informa la centralina IAW, la quale provvede a diminuire la curva di anticipo di accensione nell’ordine di 5° per volta, fino a un massimo di 15°.

Dopo un certo numero di cicli di funzionamento senza battito, la centralina provvederà al ripristino corretto delle curve di anticipo che possiede pre-mappate, in funzione del carico motore.

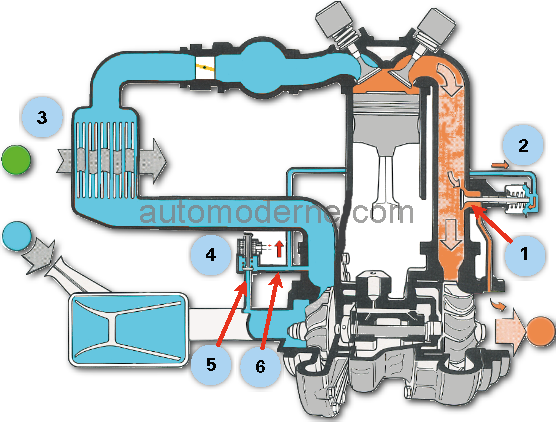

Turbo compressore Garrett T2 (max sovralimentazione 0,6 bar) – Dispositivo Overboost

Il suo utilizzo permette alla valvola wastegate (2) di chiudersi, in modo che tutti i gas di scarico attraversino la girante di scarico della turbina, con conseguente massima spinta.

Nel normale funzionamento è la stessa pressione generata dalla turbina che regola l’apertura della valvola wastegate.

Nel caso di bloccaggio della valvola per anomalia meccanica, la centralina tramite il controllo del segnale APS provvederà a diminuire la coppia motore tramite la condizione di recovery.

L’elettrovalvola overboost (4) si muove per eccitazione dalla centralina.

Mette in comunicazione il condotto 6 sotto pressione della turbina con il condotto 5 in cui l’aria è a pressione atmosferica. La differenza di pressione trascina l’attuatore wastegate (2) che aziona la chiusura meccanica tramite la molla della valvola (1).

- Può ottenere in questo modo il massimo utilizzo della turbina.

- Può attuare un aumento di coppia di breve durata (30s con acceleratore a massima richiesta) con il motore a bassi regimi, tra i 2500 e 5200 r.p.m.

- Può aumentare la potenza senza limitazione di tempo se la condizione di massima richiesta avviene oltre i 5000 r.p.m. fino all’intervento del limitatore.

Il tutto viene gestito tramite il sensore di giri collocato sull’albero motore.

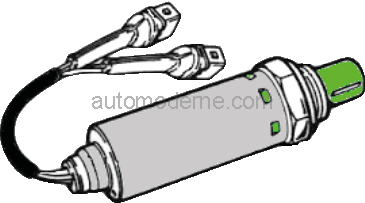

Sensore ossigeno (Lambda) – Solo per il mercato U.S.A.

E’ previsto per fornire alla centralina di controllo un valore elettrico in funzione del tipo di combustione in corso, ricca o povera di ossigeno (magra o grassa).

Il suo funzionamento è influenzato dalla temperatura di esercizio, che per assicurare una rilevazione ottimale, deve superare i 300 °C. Per raggiungere questa temperatura è equipaggiato con un riscaldatore. Questa caratteristica lo classifica come una sonda di seconda generazione.

Segnalato dall’interruttore farfalla, il controllo della sonda viene escluso dalla centralina nelle condizioni di accelerazione e di pieno carico.